Руководства на все автомобили

1. Эксплуатация и техническое обслуживание

2. Двигатель

3. Трансмиссия

4. Ходовая часть

4.0 Ходовая часть

4.1. Передняя подвеска

4.2. Задняя подвеска

4.2.1 Задняя подвеска

4.2.2 Особенности конструкции

4.2.3 Определение технического состояния задней подвески

4.2.4 Ремонт задней подвески

4.2.5 Возможные неисправности узлов и деталей задней подвески и способы их устранения

4.3. Шины и колеса

5. Рулевое управление

6. Тормоза

7. Электрооборудование

8. Кузов

9. Приложения

Ссылки на другие сайты

Автомобиль Иж Ода ()Все автомобили » Иж Ода () . 4.2.4 Ремонт задней подвески4.2.3. Ремонт задней подвескиСнятие и установка рессоры и замена резиновых втулок Снятие рессоры производите в следующей последовательности: 1. Поднимите заднюю часть кузова домкратом, поставьте козлы, уберите домкрат и снимите колёса.2. Расшплинтуйте и отверните гайку 7 (см. рис. 4.13) пальца нижнего крепления амортизатора, снимите обойму 17 и резиновые втулки амортизатора с пальца накладки стремянок.

3. Отверните гайки 6 стремянок 15, снимите пружинные шайбы 4, накладку 16 стремянок и резиновый буфер сжатия 13. 4. Несколько приподнимите при помощи домкрата задний мост, чтобы полность разгрузить рессору. 5. Ослабьте гайку пальца переднего кронштейна рессоры сначала со стороны сферических шайб 3, а затем с другого конца отверните гайку и удалите передний палец 5 с шайбами из отверстий кронштейна и опустите передний конец рессоры. 6. Отверните гайки 8 пальцев щеки серьги 10 рессоры, снимите шайбы и щеку 11 серьги. 7. Выньте щеку серьги с пальцами в сборе 10 из отверстия лонжерона и снимите рессору. 8. Выньте резиновые втулки 2 из ушков рессоры и отверстия лонжерона. Установку рессоры на автомобиль производите в обратной последовательности, учитывая следующие указания: 1. При монтаже переднего ушка рессоры вторую резиновую втулку ставьте в ушко через отверстие в кронштейне для сферических шайб. Расстояние между накладками щек кронштейна должно быть 57 мм. Первой должна быть затянута гайка пальца, расположенного со стороны малого отверстия кронштейна. Сферические шайбы 3 сложите выпуклостями наружу и установите в отверстие кронштейна. Момент затяжки гайки пальца со стороны сферических шайб должен быть 49–60 Нм. 2. Гайки пальцев подтягивайте равномерно во избежание перекосов резиновых втулок и изгиба щек серьги. 3. Окончательную затяжку гаек пальцев серьги производите на рессорах, нагруженных весом кузова автомобиля (специально нагружать автомобиль не надо). Это обеспечит наибольший срок службы резиновых втулок. 4. Гайки 6 стремянок окончательно подтяните при полной нагрузке в кузове автомобиля моментом 49–60 Н·м (не более). Разборка и сборка рессоры Разборка рессоры производится для замены в ней разрушенных листов. Порядок снятия рессоры с автомобиля указан ранее. Разборку рессоры производите в следующей последовательности: 1. Зажмите рессору средней частью в тиски, имеющие некаленые губки.

2. Разогните хомуты 3. 3. Отверните гайку центрального болта и, раздвигая тиски, распустите рессору. Сборку рессоры производите в обратной последовательности. При сборке целесообразно использовать пруток диаметром 8 мм и длиной 200 мм, который следует вставить в отверстие под центральный болт в листах рессоры. При сжатии рессоры в тисках указанный пруток обеспечит совпадение листов по отверстию под центральный болт. Затем вместо прутка вставьте центральный болт со стороны коренного листа и затяните его, после чего рессору можно вынуть из тисков. Загибку хомутов 3 и 4 (см. рис. 4.15) делайте с помощью молотка. Снятие и ремонт амортизатора задней подвески Снятие амортизатора производите в следующей последовательности: 1. Установите автомобиль на смотровую канаву или на подъемник. 2. Выньте шплинт 20 (см. рис. 4.13) гайки пальца нижнего крепления амортизатора, отверните гайку 7, снимите обойму 17 и монтажную проушину амортизатора с пальца накладки 16 стремянок. 3. Таким же образом снимите верхнюю проушину с пальца на кузове. 4. Выньте амортизатор через нишу колеса.

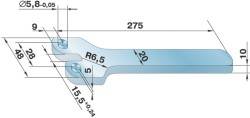

5. Установите амортизатор в тиски, зажав проушину резервуара по торцам (рис. 4.16).

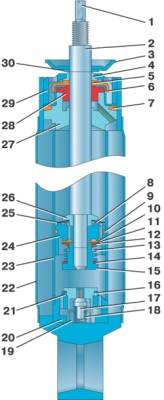

6. Вытяните шток до упора и отверните специальным ключом (рис. 4.17) гайку 29 резервуара (рис. 4.18). 7. Выньте из резервуара рабочий цилиндр 23 и шток 1 с закрепленными на нем деталями. 8. Осторожно медным молотком выбейте направляющую 27 штока из рабочего цилиндра. 9. Выньте из цилиндра поршень 24 со штоком и слейте жидкость. 10. Осторожно медным стержнем выбейте из цилиндра клапан сжатия. 11. Освободите резервуар из тисков и слейте из него жидкость. 12. Зажмите шток с поршнем в тисках за лыску на верхнем конце и отверните гайку 15 клапана отбоя. 13. Снимите поршень с клапанами (перепускным и отбоя), направляющую 27 штока, сальник 28 штока, обойму 6 сальника, другие детали. 14. Установите на верстак клапан сжатия чашкой 19 вверх и извлеките чашку 19, пружину 18 клапана сжатия, клапан сжатия 17. 15. Проверку и сборку амортизатора проводите таким же образом, как амортизаторной стойки передней подвески. 16. Установите амортизатор в обратном порядке. Окончательную затяжку гаек крепления амортизаторов проводят при полной нагрузке автомобиля.

С 2003 года автомобили Иж-2717 и Иж-27171 вместо разборных задних амортизаторов 2126–2915006 (рис. 4.18) начали комплектоваться амортизаторами 2126–2915006-07 (рис. 4.19) неразборной конструкции производства ОАО «Скопинский автоагрегатный завод». Габаритно-установочные размеры новых неразборных амортизаторов (далее именуемых «амортизаторы») такие же, как старых разборных. Ремонт амортизаторов сводится к их замене. Установленные на автомобили Иж-2717 и Иж-27171 амортизаторы должны удовлетворять следующим требованиям. Амортизаторы должны быть покрашенными черной грунт-эмалью «Пеитал-Амор» ТУ 2312–019–49331636–99 или черной грунтовкой ГФ-089 ТУ 6–10–883–78. Наличие краски на поверхности штока не допускается. Амортизаторы должны быть герметичными. Испытания по герметичности проводятся на стенде для снятия диаграмм типа «Милетто» и путем прокачки в течение одной минуты при частоте 150 циклов в минуту. При этом температура амортизаторов не должна превышать 100 °С. Последующая проверка заключается в выдержке в течение 12 ч в вертикальном положение штоком вниз при температуре 20 °С. Шток при этом должен быть выдвинут до отказа. В процессе и после испытаний течь рабочей жидкости не допускается. При работе амортизатора не допускается стук, скрип, заедания. Допускается сопение, вызванное перетеканием амортизаторной жидкости «Лукойл АЖ» ТУ 0253–025–00128599–2001 или «ГРЖ-12» ТУ 0253–048–05767924–92 через дроссельные отверстия. Оценка шумности производится в сравнении с контрольными образцами на стенде для снятия диаграмм. Усилие сдвига штока амортизатора не должно превышать 50 Н (5 кгс), проверка производится при температуре 20 °С. Амортизатор устанавливается горизонтально и крепится за нижнюю проушину, совершается 5 полных циклов «растяжение-сжатие». К штоку крепится динамометр и плавно увеличивается растягивающее усилие до момента начала сдвига штока. Допускается проверку усилия сдвига штока производить путем приложения к нижней проушине подвешенного за шток контрольного груза. При этом вес движущихся частей резервуара принимается равным 10,29 Н (1,05 кгс). Усилие сопротивления амортизатора при ходе поршня 100 мм, при температуре 20 °С должно быть равным: – при частоте 100 циклов в минуту 123–165 кгс при отбое и 41–61 кгс при сжатии; – при частоте 80 циклов в минуту 115–150 кгс при отбое и 36–54 кг с при сжатии; – при частоте 30 циклов в минуту 46–85 кгс при отбое и 14–42 кгс при сжатии.

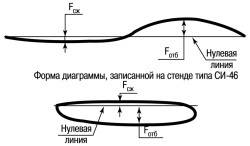

Снятие рабочих диаграмм и определение максимальных усилий сопротивлений амортизаторов при ходе отбоя и сжатия производится на динамометрических стендах типа «Милетто» или СИ-46. Форма рабочих диаграмм должна соответствовать данным, показанным на рис 4.20. Амортизаторы должны выдерживать стендовые ресурсные испытания в течение 2 миллионов циклов. Испытания проводятся при следующих условиях: – ход привода колебателя (80±1) мм; – частота колебаний (235±5) циклов в минуту; – температура корпуса амортизатора (80± 5) °С. – после 2 млн. циклов потеря жидкости не должна превышать 10% от первоначального объема 250±5 см3. |